La tecnología marca el rumbo para la competitividad de las empresas del sector

La evolución tecnológica aplicada a la industrialización de productos de madera es constante. Máquinas y procesos más flexibles logran mejoras rápidas en productividad y calidad, y dan respuesta a la customización, una tendencia que se afianzó en el último tiempo. En el horizonte aparece el concepto de Industria 4.0 que podría generar una nueva revolución industrial. Y aunque aún falta un paso importante para la fábrica “inteligente”, el camino al producto acabado nunca ha sido tan sencillo y corto como en la actualidad. Esto se debe fundamentalmente, al veloz desarrollo de los sistemas de mando y del software. Interconexión, robótica y auto-id (identificación automática) son los términos que hoy se imponen en la industria.

Pero a pesar de los interrogantes que todavía se plantean, para los expertos parecen no caber dudas y aseguran que los desarrollos del futuro estarán dominados por la tecnología de la información: “producción interrelacionada”. En Ligna – la principal feria del sector en el mundo (Hannover, Alemania) – en 2011 se habló por primera vez y solo en general, de Industria 4.0. Este año los organizadores realizaron una conferencia específica sobre las implicancias que tendría su aplicación en la industria de la madera y el mueble (pág.18). En la reciente edición de Xylexpo (Milán, Italia), el tema también empezó a ser instalado en las presentaciones que hicieron los grupos internacionales de fabricación de maquinaria para la madera.

Los últimos acontecimientos estarían marcando que Europa, en especial Alemania, están decididos a imponer un nuevo y ambicioso cambio tecnológico.Desde hace cuatro o cinco años, en fase experimiental, se trataba de programas de I + D con la participación de universidades, centros tecnológicos y grupos de empresas. Pero en agosto, la Asociación Alemana de Fabricantes de Máquinas-Herramientas elaboró la primera norma internacional de interfaz para la fabricación automatizada de piezas y se espera que para fin de año o principios de 2017, la norma se eleve al comité técnico de la Organización Internacional de Normalización (ISO) .

La interrelación entre todos los procesos de gestión y producción de las empresas y su entorno exterior; y la seguridad en el flujo de datos, hasta ahora venían siendo problemas de magnitud. De conseguirse una norma de aplicación mundial los tiempos pordrían acelerarse.

Para las empresas – no importa cual sea su tamaño – puede representar un cambio de paradigma donde el cliente, la información, la digitalización, y la globalización interrelacionada de todos sus medios de producción, distribución y ventas a través de las nuevas herramientas de comunicación, se transformen en el centro de su negocio. Un verdadero desafío, pero que seguramente vendrá acompañado, según la adaptabilidad de cada empresa, de una amplia gama de oportunidades.

Máquinas que ganan en productividad y optimizan el consumo de materia prima.

La creciente individualización de los mercados va tornando las exigencias hacia el sector industrial y artesanal de la transformación de la madera cada vez más difíciles. Como respuesta, los principales fabricantes de maquinaria del mundo se enfocaron al desarrollo de máquinas cada vez mejores, más flexibles, más rápidas, más precisas, que permiten obtener niveles de calidad impensables hasta hace unos años.

Un ejemplo claro en este punto está dado en las pegadoras de cantos de última generación, que a través de la incorporación de la tecnología láser permiten notorias mejoras en las terminaciones consiguiendo prácticamente juntas invisibles.

Otro de los objetivos más buscados se centró en la eficiencia, tratando de obtener reducciones significativas en el consumo de energía, en los tiempos de ajustes de máquina y cambio de herramientas, para bajar costos de operación y ganar productividad. En mercados competitivos donde el precio se transforma en un fuerte argumento de venta, reducciones de los consumos energéticos de entre 30% y 50% en la fabricación, pueden ser decisivos a la hora de optar por un cambio tecnológico en la planta.

Los problemas de inversión que tienen las PyMEs también se tuvieron en cuenta, por lo que hoy se producen equipos de tamaño y costo más reducido pero que vienen dotados con tecnología similar que los de mayor escala. Y a su vez, en las nuevas máquinas se apuntó a que sean aptas para trabajar con distintos tipo de materiales.

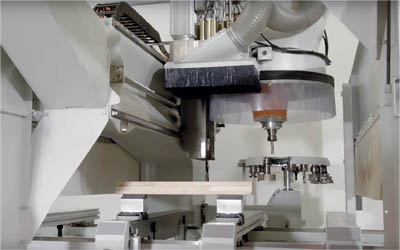

Al mismo tiempo, se fue dando una tendencia creciente por volcarse a soluciones integradoras que combinen los procesos de mecanizado de varias máquinas. Las más modernas dan la posibilidad de elaborar estructuras 3D programables sin necesidad de pasar por una adaptación costosa.

La nueva generación de lijadoras permite realizar un lijado longitudinal o transversal en la misma estación de trabajo, ofrenciendo una solución única para todas las tareas de lijado aún en el caso más exigente de alto brillo. Efectos como el del envejecimiento que en el pasado sólo se conseguían en varias etapas de elaboración, ahora son resueltos en una sóla pasada. Esto se traduce en mayor productividad en menor espacio, respecto a los anteriores sistemas angulares.

Otros de los avances significativos se ha conseguido en las funciones tradicionales de la sierra. Los últimos desarrollos aúnan las ventajas de las sierras de tableros, sierras de corte longitudinal y sierras circulares con soluciones multifuncionales. El trabajo en tres modos diferentes desde la misma estación, aseguran minimizar el error humano, facilidad de operación, mejoras ergonómicas y menores costos.

También aparecen en forma interesante las combinaciones sierra - almacén. Gracias a la gestión automatizada del almacén de tableros, se garantiza una carga automática y pleno grado de utilización de la máquina. También presenta como ventaja la reducción de costos por recortes y residuos, así como el uso de la sierra para diferentes materiales y tamaños.

En el área de los centros de mecanizado la tecnología de cinco ejes ha ampliado en forma substancial los campos de aplicación. Aquí también la tendencia fue una apuesta firme por lograr un mayor grado de flexibilidad con máquinas de dimensiones compactas. Los accesorios agregados, con capacidad de sustitución de hasta cinco herramientas convencionales para la fabricación de escaleras, puertas y ventanas, también constituyen una verdadera revolución para las empresas medianas, cuyo mayor beneficio se aprecia en la mejora de productividad y calidad.

El concepto del kit es otra opción de desarrollo, ofreciéndose diferentes modelos funcionales para ampliar a soluciones especiales, personalizadas y para casi todos los usos.

En el sector de las seccionadoras horizontales aparecieron nuevos modelos que permiten la realización simultánea de diferentes ciclos de corte gracias a un empujador adicional.

El concepto de máxima flexibilidad en una sóla estación de trabajo también se aplica a las modernas taladradoras de línea, en las que el cabezal dispone tanto de husillos verticales como horizontales.

En la fabricación de ventanas de madera, los cabezales multihusillo posibilitan un considerable aumento de productividad, ya que cubren diversos niveles de transformación en la parte de los herrajes, sustituyendo en este caso, un gran número de engranajes angulares.

El nuevo rumbo para las prensas de vacío combina dos conceptos en una misma máquina permitiendo el precalentamiento y la conformación simultánea de materiales termoplásticos en una sóla pasada.

Esta tendencia también se extiende a las herramientas manuales. Por ejemplo, las multifresadoras pueden serrar, fresar y perforar los más diferentes materiales, como la madera, yeso o aluminio.

La fabricación interconectada para lograr máxima eficiencia.

Pasar del tablero al mueble acabado en lote tamaño 1 en pocas horas de proceso ha dejado de ser un problema; y además el cliente puede elegir una variante de producto entre los cientos de la gama ofrecida.

La moderna fabricación en cadena aúna alta capacidad con flexibilidad máxima. La pieza recorre con rapidez y seguridad cada uno de los procesos:

planificación, preparación del trabajo, corte, trabajos de CNC, encolado de cantos, montaje, unidad de embalaje. Gracias a su estructura modular, las instalaciones siempre están en condiciones de adaptarse al crecimiento de la empresa.

Los módulos de software compatibles entre sí y acordes con las interfaces de la maquinaria de control numérico garantizan el flujo continuo de la información y las piezas en este sistema. Según las necesidades puede realizarse cualquier configuración de maquinaria que se desee y hay módulos para casi todos los procesos.

Las planchas y tableros pueden transportarse en tiempos mínimos a cada ubicación de almacenamiento o ser puestos a disposición para su procesado en el centro de trabajo. Luego de la sierra, otros módulos asumen la gestión automatizada del material, que abarca incluso, el retorno automático de los restos al almacén. Los programas de apilado indican al operario o al robot dónde hay que colocar la pieza acabada.

Una parte importante del proceso de interconexión es la logística de piezas a lo largo de la cadena de procesos. Hoy, las combinaciones automáticas sierra-almacén asumen el preempaquetado, garantizan a su vez el control automático y la supervisión de existencias y permiten una planificación óptima. El software selecciona a tal fin el tablero adecuado para el encargo entre los varios cientos de unidades diferentes almacenadas. También puede analizar la eficiencia del almacenamiento y hacer propuestas para mejorarla.

En el seguimiento de piezas constructivas se han impuesto las soluciones de identificación automática tanto en la fabricación de muebles como en la de ventanas. A tal fin se imprimen informaciones en la pieza constructiva mediante una impresora de etiquetas. Éstas son identificadas por el escáner a lo largo del siguiente proceso de producción y procesadas por las máquinas. Así, la información sobre la secuencia de las piezas a procesar o el tipo de proceso requerido puede ser transmitida fácilmente.

Más profundidad de información ofrece la tecnología RFID, que funciona con una etiqueta de código de barras pero también con transpondedores implementados en la pieza. Además de poder ser seguidos a lo largo de todos los procesos, éstos manejan todos los parámetros de la instalación. Los datos se interconectan entre sí en el sistema ERP (Planificación de Recursos de Empresa) de modo automatizado. En las innovadoras tecnologías de superficies, la instalación de pintura, por ejemplo, cambia los colores automáticamente, la temperatura de secado y la velocidad de avance se autorregulan, las fórmulas se descargan también automáticamente.

Los fabricantes de herramientas participan asimismo en el desarrollo de modo activo. Con sus nuevos sistemas de gestión de herramientas simplifican el proceso operativo. Entre otras cosas permiten un análisis rápido y fiable del consumo y los costes de las herramientas aplicadas, que a su vez incluye la vida útil previsible de las mismas.

Ya existen las primeras arquitecturas de control, como sistemas inteligentes integrados con memoria digital para productos, que son capaces de realizar las ideas específicas de los clientes.

En un futuro nada lejano, diseñadores y arquitectos podrían enviar directamente sus proyectos a la fábrica de muebles, que podrá producirlos automáticamente en lotes de tamaño 1. Allí donde hoy todavía decide el operario qué hay que hacer con la pieza, van a ser “máquinas inteligentes” guiadas por datos las que asuman esta tarea y garanticen así una interconexión transparente, sin lagunas y con procesos operativos seguros.

Por Roberto Luis Minoli.