Método logra un finger-joint casi invisible para uso decorativo con maderas nobles

Desde hace varias décadas, la unión dentada o finger-joint se ha transformado en un método cada vez más popular en la industria de la madera. La madera de tipo finger-joint sin defectos es materia prima para una amplia gama de productos para usos estructurales y no estructurales, externos o internos y para terminaciones a la vista o recubiertas.

Al mismo tiempo, el proceso de unión dentada se reconoce generalmente como el método más efectivo de juntas longitudinales de madera y sus beneficios son bien conocidos: mayor producción de madera de grandes longitudes a partir de materia prima de baja calidad y reducción del desperdicio al utilizar piezas cortas.

En el caso de los productos de uso estructural, se producen con las juntas diseñadas para tener altas propiedades mecánicas. La fuerza de las uniones dentadas hechas adecuadamente es cercana a la de la madera libre de defectos. Los requisitos generales para uniones dentadas pegadas están descriptos en muchas normas y literatura técnica (ASTM D4688-99. 2005, EN 386. 2001, GOST 19414-90. 1991, ISO 10983. 1999, NLGA. 2002).

Sin embargo, en este tipo de uniones la apariencia de las juntas no es la característica más importante y plantea un punto en contra: al formar un zigzag o una línea recta en la superficie de las partes pegadas, no siempre resulta adecuada para aplicaciones que requieren una terminación visible, causando un daño estético al producto, por lo que reducen su campo de uso.

El presente artículo da la descripción de un método para lograr una unión dentada que brinda juntas casi invisibles a partir de un desarrollo donde los listones que se unen son de diferentes alturas y la línea que vincula sus partes superiores es la curva.

El perfil de la curva que vincula los listones depende de la textura de la veta de la madera y puede ser una función periódica como una sinusoide. Cuando el perfil de la textura tangencial de la línea envolvente es de mayor amplitud, el período y la altura de los listones es más adecuada. La textura radial –que tiene un patrón más fino y uniforme– puede reducir la amplitud y el período sin cambiar la altura de los listones.

Numerosas evaluaciones de expertos mostraron que el empalme curvilíneo oculta bien las juntas y mejora la percepción estética de los productos encolados. Este enfoque permite brindar un producto de mayor valor para placas para partes de mueble, paneles decorativos, zócalos, etc.

A las juntas les dan forma dos cuchillas especiales que tienen perfiles directos e inversos que se pueden disponer en líneas de uniones dentadas convencionales con dos unidades de corte.

El objetivo del proyecto que se presenta en este artículo fue desarrollar el perfil de unión dentada aceptable estéticamente para unión dentada no estructural de madera valiosa.

Materiales y métodos

Para esconder efectivamente la unión dentada real y hacerla casi invisible, se seleccionó el perfil curvo de la junta. Como se dijo, con el método desarrollado los listones que se unen son de diferentes alturas y la línea que vincula sus partes superiores es la curva. Los listones en la junta desarrollada son de de diferentes alturas y la línea que vincula sus partes superiores es la curva. Pero al mismo tiempo todos los listones tienen la misma pendiente (Fig. 1).

El perfil de esta curva depende de la textura de la veta de la madera y puede ser una función periódica como una sinusoide. Los parámetros de la función periódica deben combinar con una textura de la madera. Cuando el perfil de la textura tangencial de la línea envolvente es de mayor amplitud, el período y la altura de los listones es más adecuada. Para la textura radial que tiene un patrón más fino y monótono se pueden reducir la amplitud y el período sin cambiar la altura de los listones.

Es necesario utilizar piezas de madera de textura similar para producir productos de alta calidad de madera de unión dentada. En la selección de los perfiles óptimos de finger-joint, la mayoría de las uniones mostraron que el empalme curvilíneo oculta bien las juntas y mejora la percepción estética de los productos encolados.

Si el perfil sinusoidal de la junta es simétrico con respecto al eje longitudinal X y el punto medio 0, se puede utilizar una cuchilla de dicho perfil para procesar simultáneamente los extremos de piezas cortas adyacentes (Fig. 1). Para juntar las piezas en una línea única, una de cada dos de ellas debe desplegarse alrededor del eje X en un ángulo de 180º.

Elementos del proceso de producción

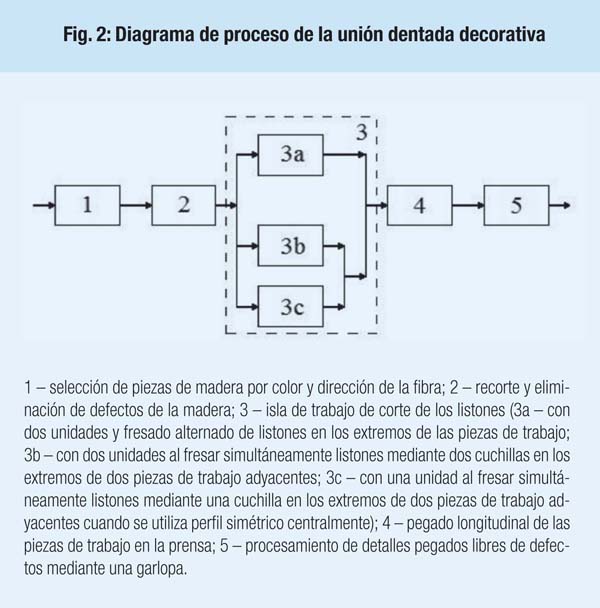

El diagrama de proceso se muestra en la figura 2. La isla de trabajo 1 es para combinar las placas para color, textura y corte transversal. Los extremos de las piezas de trabajo se procesan en la isla de trabajo 2.

En esta isla de trabajo se eliminan los defectos mediante una máquina de sierra cinta CNC que hace cortes curvos en la línea A-A’ a lo largo de la envolvente de los extremos de los listones. La aplicación del recorte curvilíneo reducirá la cantidad de desperdicio y el consumo de electricidad en el fresado subsiguiente. Las próximas piezas de trabajo se mueven a la isla de trabajo 3 para cortar los listones mediante una de tres maneras. Para una unión dentada curvilínea arbitraria, se necesita el equipo con dos cuchillas con perfiles directo e inverso.

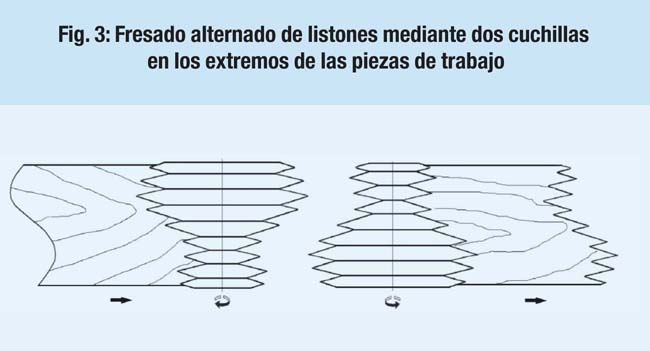

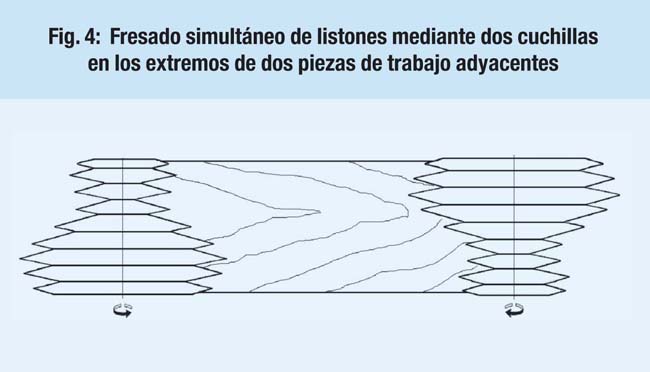

En una línea de lotes convencional con dos unidades de corte (isla de trabajo 3a) se forman sucesivamente los listones en el paquete de placas. La primera unidad forma el perfil directo en los extremos frontales de las placas y la segunda unidad forma el perfil inverso en los extremos opuestos (Fig. 3). La línea más productiva (isla de trabajo 3b) está diseñada para la formación simultánea de los perfiles directo e inverso en los extremos de cada placa (Fig. 4).

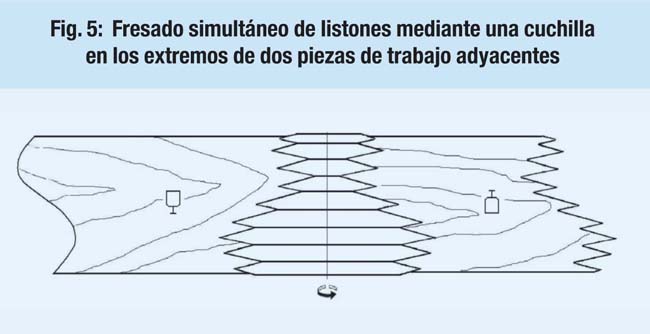

Para la formación de las uniones dentadas simétricas centralmente (Fig. 1), se necesita una unidad de corte (Fig. 3c). La cuchilla forma simultáneamente los perfiles directo e inverso en los extremos adyacentes de dos piezas. Después de darlo vuelta, el perfil directo en el extremo de la primera pieza de trabajo se transforma en el perfil inverso para el extremo frontal de la segunda pieza de trabajo (Fig. 5). Para evitar astillar la madera a lo largo de los extremos de las piezas de trabajo durante el fresado, hay que usar las placas de apoyo perfiladas.

El último método también es aplicable para los listones de corte de lotes si se utiliza la plataforma giratoria para basar el paquete de placas. Antes de entrar a la prensa una de cada dos piezas de trabajo debe darse vuelta.

Luego la pieza de trabajo entra a la prensa (isla de trabajo 4), donde después de aplicar el adhesivo, se comprimen en dirección longitudinal para obtener madera larga de unión dentada. Seguidamente la madera se corta mediante una sierra circular en los detalles de un largo dado, que se mueven en la mesa de acumulación para el curado del pegado. En la etapa final (isla de trabajo 5) se procesan los detalles libres de defecto mediante una garlopa para formar un corte transversal de forma y dimensiones dados.

Como herramienta de corte se puede utilizar el conjunto de cuchillas de alas de uniones dentadas de diferentes diámetros. Cada cuchilla en el cabezal de la unión dentada procesa una muesca. Las cuchillas se montan en el mandril mediante anillos separadores de diferentes grosores que se fijan en el huso de la máquina (Fig. 6). Para reducir las cargas dinámicas al cortar los dientes de las cuchillas se colocan en un mandril a lo largo de una línea helicoidal.

La calidad de las uniones dentadas no depende del método de corte de los listones. Seleccionado correctamente para la textura de la madera específica, el perfil curvilíneo de la unión dentada esconde mejor las juntas y mejora la percepción estética de los productos pegados incluyendo detalles de perfil alto (Fig. 7).

Conclusiones

El método propuesto se puede utilizar para piezas cortas de uniones dentadas de madera sin defectos. Su aplicación mejorará la apariencia y aumentará el valor de utilidad de los productos hechos con madera pegada, mejorará la apariencia y aumentará el valor de utilidad de los productos hechos con la técnica de finger-joint.

En el futuro cercano se planea la optimización de los parámetros geométricos del diseño de la herramienta compuesta y de corte, así como llevar a cabo pruebas de fuerza.

Por Nikolay Skuratov y Anatoliy Vojakin

Investigadores del Departamento de Procesos y Equipos de la Industria de la Madera / Universidad Forestal Estatal de Moscú (Rusia).

Referencia: Trabajo presentado en la 57ª Convención Internacional de la Sociedad de Ciencia y Tecnología de la Madera; Zvolen, Eslovaquia (2014).